- Excelente Desempeño, Larga Vida Útil

-

- Alta resistencia a ácidos y otros líquidos corrosivos;

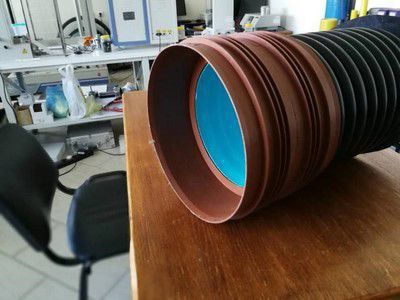

- En el proceso de fabricación de nido de doble capa,se utiliza un anillo de goma para formar un sellado hermético en la junta del tubo;

- Los tubos corrugados de plástico,a diferencia de los tubos de hormigón,requieren más juntas debido a su longitud de sólo 2 metros. Los tubos corrugados de plástico se fabrican normalmente en longitudes más largas,con una longitud máxima de 6 metros y una probabilidad de fugas muy baja;

- Los tubos corrugados se caracterizan por su gran flexibilidad,que les permite mitigar los efectos de los asentamientos y evitar grietas o fugas

- Fácil Instalación, Costos más Bajos

-

- Ligeros y fácil de transportar e instalar;

- 60% menos consumo de material en comparación con tubos de plástico de pared lisa;

- Los costes de transporte son más bajos y se pueden cargar más tubos corrugados a diferencia de los tubos de similares de hormigón;

- No se dañan fácilmente durante el almacenamiento y el transporte;

- No se requiere ningún equipo pesado durante la instalación;

- Amigable con el Medio Ambiente

-

- Pueden ser reciclados al final de su vida útil;

- Conductos de protección para cables de alimentación y telecomunicaciones

- Tubería de protección del sistema de calefacción

- Tuberías de drenaje para calles,fábricas,plazas,campos de golf y estadios

- Tuberías de agua de lluvia y alcantarillado

- Sistemas de ventilación

En general, los tubos corrugados que tienen que ser acoplados requieren un método de acoplamiento específico para adaptarse a las diversas necesidades de aplicación. Tomamos como ejemplo la conexión de tubos corrugados utilizada en el sistema alcantarillado.

Si el tubo corrugado está hecho con un manguito recto, el tubo se puede conectar insertando una espita con un anillo de caucho.

Si el tubo corrugado está hecho sin manguito en línea.

Los tubos pueden conectarse utilizando acoples.

O bien mediante un proceso de moldeo por inyección o extrusión se forma un conector independiente que se tiene que soldar a los extremos del tubo corrugado. El moldeado y la soldadura de los conectores se pueden realizar en una sola máquina. Después de esto, se puede conectar la tubería insertando una espita con un anillo de caucho. Este tipo de conexión puede proporcionar conexiones de tubería sólidas.

Hay muchos estándares de tubos corrugados para diferentes aplicaciones. A continuación enumeramos algunos estándares para la aplicación de las aguas residuales y el drenaje, como referencia:

- ISO 21138-3

- EN13476-3 (Europa)

- DIN16961 (Alemania)

- GB/T19472.1 (China)

- IS16098.2 (India)

- ASTM F2648, ASTM F2306 (Estados Unidos)

- AASHTO M 252, AASHTO M 294 (Estados Unidos)

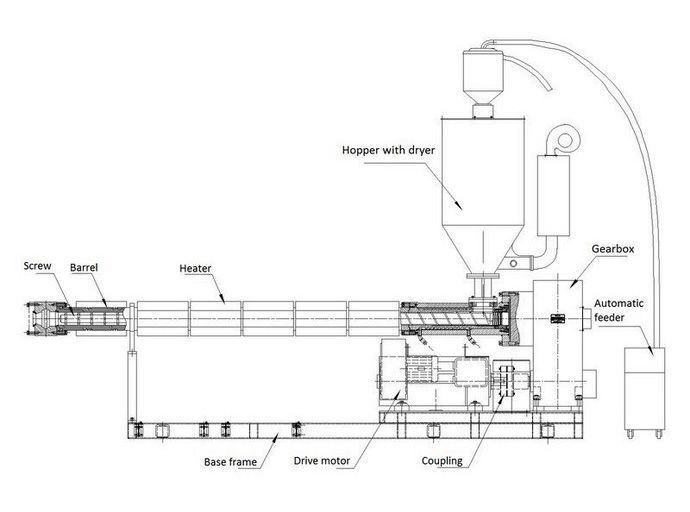

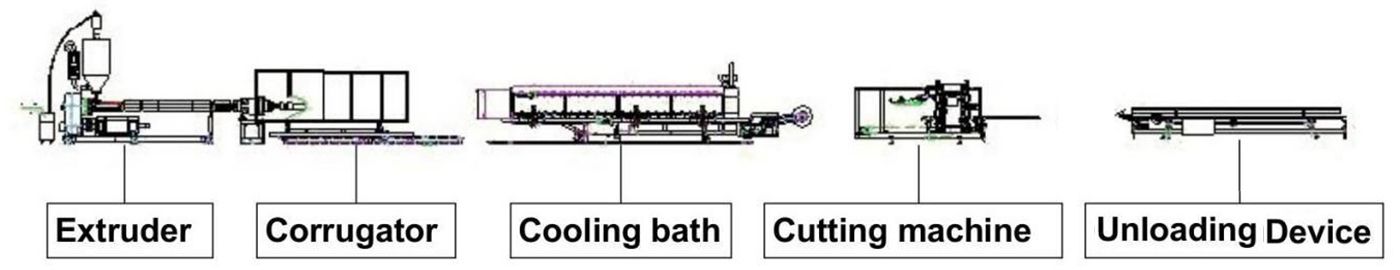

Las resinas plásticas se transfieren a la tolva de secado ubicada en la parte superior de la extrusora a través del sistema de alimentación. Después de que la resina plástica seca ingresa al cilindro del extrusor, se calienta y enfría mediante calentadores y ventiladores industriales instalados en el cilindro del extrusor para controlar la temperatura de la zona de extrusión. Cuando el tornillo gira en el cilindro, la resina plástica en el canal del tornillo se calienta y se funde gradualmente, y luego la resina fundida se ve obligada a moverse hacia la matriz de extrusión mediante las espiras del tornillo.

El tubo corrugado de doble pared se puede producir mediante dos extrusoras a través de un proceso de coextrusión, extruyendo respectivamente las capas interna y externa del tubo corrugado.

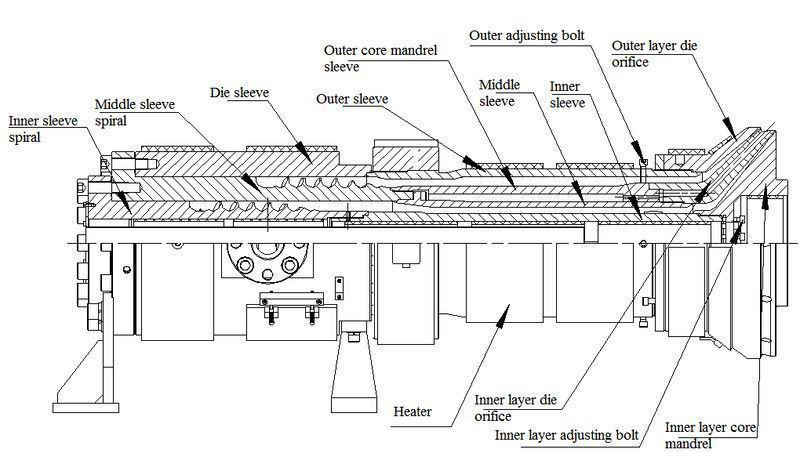

En el proceso de extrusión de la tubería corrugada de doble pared, se utiliza una matriz de extrusión con guías de doble capa. La resina plástica fundida extruida de la extrusora de la capa interior pasará a través del canal interior para formar la capa interior del tubo corrugado, y la resina plástica fundida extruida del extrusor de la capa exterior pasará a través del canal exterior para formar la capa exterior del tubo corrugado.

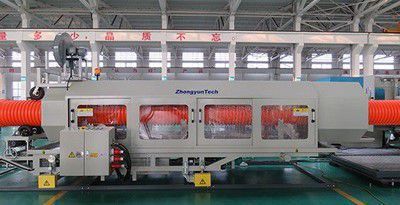

Después de la extrusión, la resina plástica toma la forma de tubo en la salida de la matriz y entra en la corrugadora. Bajo la presión común de aire comprimido y vacío, la capa exterior del tubo de doble pared se adhiere estrechamente a la superficie interior del bloque de molde. Estos bloques de molde refrigerados por agua permiten la formación rápida de la capa exterior ondulada. Y la capa interior del tubo de doble pared se adhiere firmemente al mandril de calibración. El mandril de calibración refrigerado por agua también puede formar rápidamente una capa interior lisa.

Después de que el tubo ha sido moldeado por la máquina de corrugado, el tubo se enfría con un baño de refrigeración por aspersión, que hace que la temperatura del tubo corrugado descienda rápidamente a la temperatura ambiente. Luego, el dispositivo de tracción lo transporta suavemente hacia la máquina de corte.

La cortadora corta el tubo corrugado sin rebabas de acuerdo con la longitud establecida, y el borde de corte es liso y limpio.